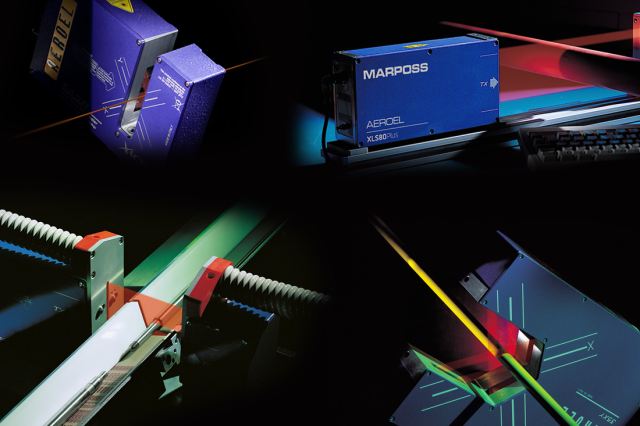

Misurare il diametro con precisione è il nostro mestiere,

garantire la qualità è il nostro impegno.

AEROEL sarà chiusa per ferie

dal 22 dicembre al 7 gennaio.

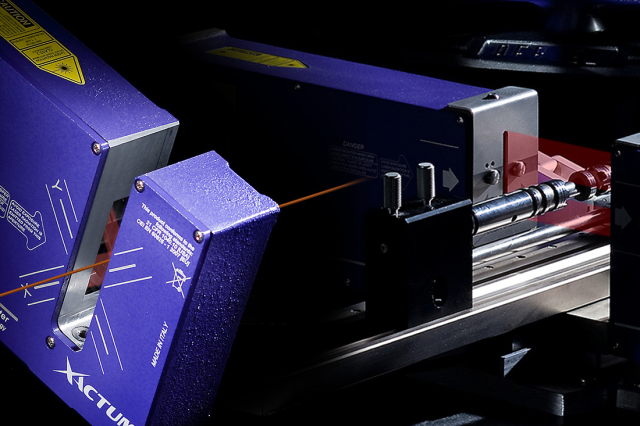

Progettiamo e costruiamo Micrometri e Calibri laser ad alta precisione per la misurazione di diametro senza contatto, adatti per applicazioni in linea e da banco, per controllare vari tipi di prodotti, per migliorare l'efficienza dei processi riducendo gli scarti e la manodopera, per assicurare la conformità dimensionale e la qualità del prodotto.